2025.10.17

2025.10.17

Actualités de l'industrie

Actualités de l'industrie

Lousqu'il s'agit de systèmes de freinage de véhicules, peu de facteurs sont aussi critiques pour la sécurité que la perfoumance et la fiabilité des garnitures de frein. Avec l’élimination progressive des matériaux à base d’amiante, les fabricants se sont tournés vers des alternatives sans amiante qui promettent des perfoumances comparables, voire supérieures, sans les risques pour la santé associés aux fibres d’amiante. Cependant, comme tous les matériaux de friction, les garnitures de frein sans amiante peuvent être affectées par les conditions environnementales, notamment humidité et humidité .

Comprendre comment ces conditions influencent le comportement de freinage est essentiel tant pour les propriétaires de véhicules que pour les professionnels de la maintenance.

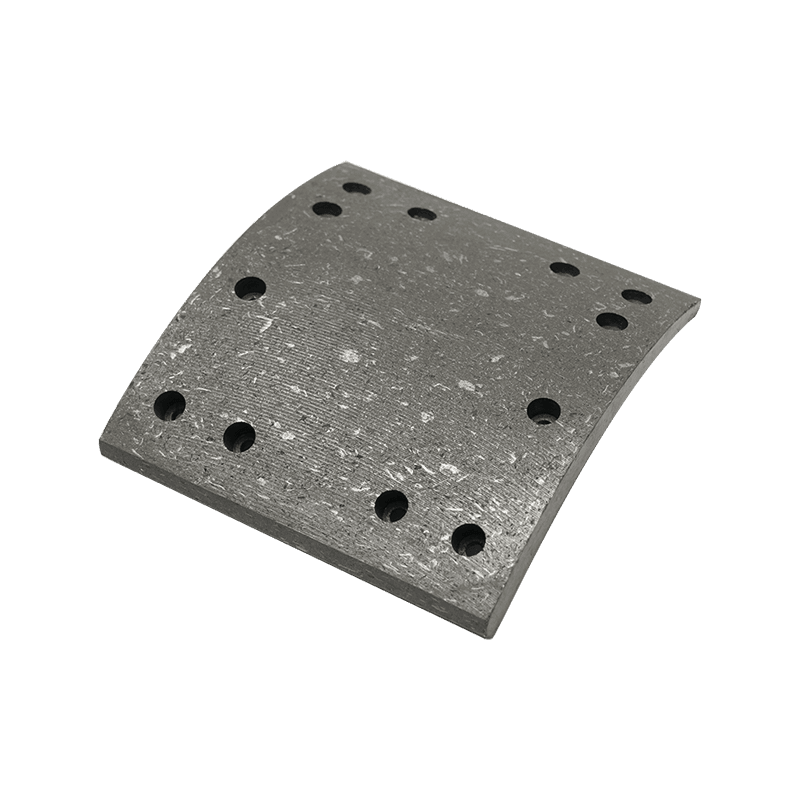

Avant d’aborder les effets liés à l’humidité, il est important de comprendre ce que sont les garnitures de frein sans amiante et en quoi elles diffèrent des anciens produits à base d’amiante.

L'amiante était autrefois largement utilisée dans les garnitures de frein en raison de ses excellentes caractéristiques de résistance à la chaleur, de stabilité et de friction. Cependant, lorsqu’il s’est avéré que les fibres d’amiante provoquaient de graves maladies respiratoires, les réglementations du monde entier ont conduit au développement de sans amiante organique (NAO) et semi-métallique alternatives.

Les revêtements modernes sans amiante comprennent généralement des mélanges de fibres synthétiques , aramides (comme le Kevlar) , particules métalliques , résines , et charges . Ces matériaux sont conçus pour offrir une friction constante, une résistance élevée à l’usure et de faibles niveaux de bruit, tout en étant plus sûrs pour les travailleurs et l’environnement.

Cependant, contrairement à l’amiante, bon nombre de ces nouveaux matériaux peuvent interagir différemment avec l’humidité ambiante, affectant parfois les performances de freinage dans certaines conditions.

Les garnitures de frein dépendent friction —la résistance générée entre la garniture et le tambour ou le rotor—pour ralentir ou arrêter le véhicule. Cette force de friction dépend fortement à la fois des propriétés du matériau du revêtement et de l'état de surface du composant d'accouplement.

Quand humidité ou humidité entre dans l’équation, il peut influencer cette interface frictionnelle de plusieurs manières :

En d’autres termes, l’humidité ne mouille pas seulement la surface des freins : elle peut modifier subtilement (et parfois de manière significative) le comportement de l’ensemble du système de freinage.

De nombreuses garnitures de frein sans amiante, en particulier les garnitures organiques, sont légèrement poreux . Sous une humidité élevée, ces matériaux peuvent absorber de petites quantités d’humidité. Cette absorption peut conduire à gonflement microscopique or ramollissement de la matrice de revêtement.

Bien que les résines et les fibres synthétiques modernes minimisent cet effet, certaines formulations peu coûteuses sans amiante peuvent subir un changement mesurable dans la sensation de freinage lorsque l'humidité est élevée.

Un phénomène courant connu sous le nom de effet premier arrêt se produit lorsque les freins exposés à l’humidité présentent une friction réduite lors des premières applications. Lorsque les surfaces de freinage sont humides, un mince film d'eau se forme entre la garniture et le rotor, agissant comme un lubrifiant temporaire.

Une fois que les plaquettes de frein chauffent et évaporent cette humidité, les niveaux de friction reviennent à la normale.

Cet effet est le plus visible :

Les revêtements sans amiante fabriqués à partir de composites métalliques ou céramiques ont tendance à récupérer plus rapidement car ils chauffent plus rapidement, éloignant l'humidité de la surface de friction.

Le coefficient de frottement (μ) mesure l'efficacité avec laquelle la garniture de frein génère une friction contre le rotor. L'humidité peut temporairement abaisser les valeurs μ, en particulier dans revêtements organiques sans amiante , où les résines et les charges interagissent avec l'humidité absorbée.

Les données de test montrent que :

Toutefois, cette baisse est généralement réversible. Une fois que les freins se réchauffent pendant le fonctionnement, le coefficient se stabilise dans la plage prévue.

Bien que l'humidité affecte l'environnement aérien, exposition directe à l'eau (comme conduire dans des flaques d’eau ou laver des véhicules) peut avoir un impact plus dramatique.

Quand water directly contacts the brake surfaces, it can:

Les revêtements sans amiante sont généralement hydrophobe dans une certaine mesure , mais certaines formulations organiques ou riches en résine peuvent retenir les eaux de surface plus longtemps. Les conceptions modernes résolvent ce problème en utilisant :

Dans la plupart des véhicules modernes, la récupération après freinage sur sol mouillé des garnitures sans amiante est assez rapide, généralement en quelques freinages.

L'humidité n'affecte pas seulement le matériau de friction lui-même, mais également les composants environnants :

Pour contrer ces effets, les fabricants appliquent souvent revêtements anticorrosion , utiliser quincaillerie en acier inoxydable , ou conception systèmes ventilés qui améliorent la circulation de l’air et l’évaporation de l’humidité.

Les fabricants de freins testent régulièrement les garnitures sans amiante dans des conditions d’humidité et de température contrôlées pour garantir des performances fiables. Les normes de test courantes comprennent :

Les résultats de ces tests permettent de garantir que les matériaux sans amiante conservent un comportement de friction prévisible même après une exposition à l'humidité.

Le impact of humidity on brake linings varies by climate and application:

Les opérateurs de flotte dans des environnements humides choisissent souvent semi-métallique or revêtements à base de céramique sans amiante pour une meilleure résistance à l'humidité et des performances de freinage plus stables.

Un entretien adéquat peut réduire considérablement les effets négatifs de l’humidité ou de l’humidité sur les garnitures de frein sans amiante. Les pratiques clés comprennent :

Après l'installation, assurez-vous couchage des garnitures de frein. Ce processus établit un film de transfert stable entre la garniture et le rotor, améliorant ainsi la cohérence de la friction même dans des conditions humides.

Pour les doublures de remplacement, rangez-les dans environnements secs et aérés . Un stockage prolongé dans des zones humides peut entraîner une absorption d'humidité, affectant les performances une fois installé.

Après avoir roulé dans l'eau ou sous une forte pluie, freinez doucement plusieurs fois pour sécher les doublures . Cette habitude rétablit rapidement la friction normale et prévient la corrosion.

Le brake industry continuously develops new materials and coatings to improve moisture resistance. Some recent innovations include:

Lese technologies have made modern asbestos-free brake linings far less sensitive to humidity than early formulations.

L'humidité et l'humidité sont des facteurs environnementaux inévitables qui peuvent influencer les performances de tout système de freinage. Pour les garnitures de frein sans amiante, ces effets sont généralement temporaire et gérable , à condition que les matériaux soient de haute qualité et correctement entretenus.

Alors qu'une humidité élevée peut entraîner une réduction de la friction à court terme, un gonflement mineur des matériaux ou une corrosion des composants métalliques, les garnitures modernes sont conçues pour récupérer rapidement et maintenir un freinage fiable dans un large éventail de conditions.

Pour les conducteurs, un entretien régulier, un stockage approprié et des habitudes de conduite intelligentes après une exposition humide peuvent garantir des performances de freinage constantes. Pour les gestionnaires de flotte et les techniciens, la sélection de revêtements éprouvés et de haute qualité, sans amiante, en particulier ceux conçus pour les environnements humides, reste la meilleure garantie.

En fin de compte, les garnitures de frein sans amiante se sont révélées non seulement comme une alternative plus sûre, mais aussi comme un une technologie résiliente et adaptable capable de maintenir la sécurité et la performance même lorsque la nature ajoute un peu d'humidité au mélange.